Niezbędnym elementem przy rozwijaniu każdej technologii łączenia materiałów jest zdobycie wiedzy na temat możliwości kontroli jakości uzyskiwanych złączy. Kontrola ta może być prowadzona poprzez systemy monitorujące on-line, zastosowanie badań nieniszczących lub niszczących.

Kompleksowe podejście do problemu daje przesłanki ku temu, że technologia jest dopracowana i można ją szeroko stosować również do wykonywania elementów odpowiedzialnych. Również w przypadku technologii FSW ważnym jest określenie, czy uzyskane złącze spełnia wymagania jakościowe. Należy jednak zaznaczyć, iż w przypadku technologii FSW nie ma dostępnych norm, które byłyby odpowiednikiem dokumentów wykorzystywanych przy ocenie jakości złączy spawanych łukowo jak np. normy PN-EN ISO 5817 [1] i PN EN ISO 10042 [2]. Przyjęte przez PKN w roku 2012 normy z serii PN-EN ISO 25239 [3] ujmują to zagadnienie w sposób dość ogólny.

Z drugiej strony, biorąc pod uwagę konieczność sklasyfikowania danej niezgodności istotnym jest znajomość dostępnych przepisów, które mogą się okazać pomocne w tym zakresie. Ponadto, przy projektowaniu procesu technologicznego, ważnym będzie dobór metody badań nieniszczących, która umożliwi ocenę jakości uzyskanych złączy. W pracy przedstawiono wymagania zawarte w dostępnych przepisach w zakresie niezgodności zgrzewalniczych, propozycję klasyfikacji tych niezgodności oraz przegląd metod badań nieniszczących wraz z przedstawieniem ich zalet i wad z punktu widzenia badania jakości złączy FSW.

Klasyfikacja niezgodności zgrzewalniczych w złączach FSW

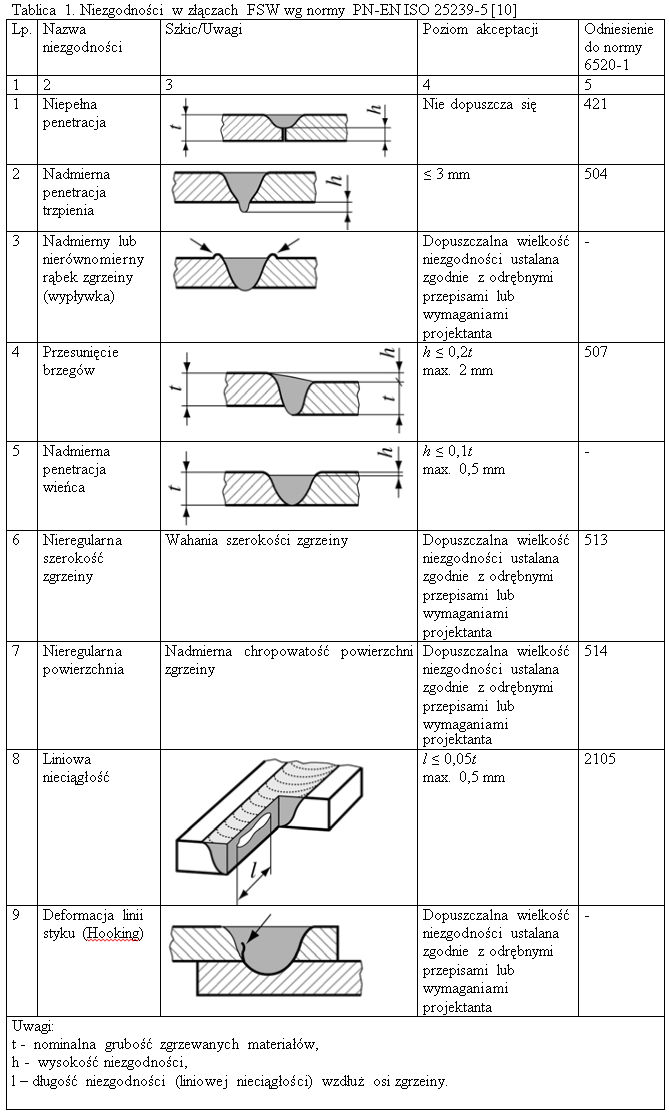

Proces zgrzewania FSW, podobnie jak inne metody łączenia, może powodować, iż w złączu powstają charakterystyczne niezgodności zgrzewalnicze. Mogą one być wynikiem nieprawidłowego przygotowania elementów do zgrzewania, niewłaściwych warunków technologicznych prowadzenia procesu [4] lub niestabilności samego procesu [5]. Z uwagi jednak na to, iż FSW jest stosunkowo nową technologią w porównaniu do innych technik zgrzewania lub spawania, nie ma na dzień dzisiejszy normy dotyczącej poziomów jakości, która byłaby odpowiednikiem norm PN-EN ISO 5817, PN EN ISO 10042, PN-EN ISO 6520-1 [6], PN-EN ISO 6520-2 [7], PN-EN ISO 13919-1 [8] i PN-EN ISO 13919-2 [9]. Jednym z dostępnych dokumentów jest norma PN-EN ISO 25239 - część 5 [10], w której przedstawiono przykładowe niezgodności, jakie mogą wystąpić w złączu zgrzewanym. W tablicy 1 zestawiono niezgodności, jakie zostały wyszczególnione w normie na kwalifikowanie technologii FSW. Warto podkreślić, iż niektóre z przedstawionych charakterystycznych niezgodności nie mają swoich odpowiedników w normach z serii PN-EN 6520.

Informacje dotyczącą poziomów jakości złączy zgrzewanych metodą FSW można natomiast znaleźć w amerykańskiej normie AWS D17.3 [11], która dotyczy kwalifikowania i badania technologii FSW. Norma podaje, że wszystkie złącza FSW powinny być zakwalifikowane do którejś z klas: A, B lub C. Zakwalifikowanie złącza do danej klasy jest zależne od znaczenia danego złącza. Jednostka odbiorowa, działająca w imieniu zleceniodawcy, powinna rozważyć wymagania wobec materiałów i samego procesu zgrzewania, które spełniałyby wymagania konstrukcji z punktu widzenia jej przeznaczenia. Pojedyncze złącze może mieć różne poziomy jakości w zależności od rodzaju niezgodności. W normie podano trzy poziomy jakości, tak aby spełnić w szerokim zakresie wymagania aplikacyjne konstrukcji zgrzewanych. Poziomy jakości odpowiadają bezpośrednio klasom złączy A, B i C.

Poziom jakości odnosi się do jakości samego złącza, a nie jego zdolności użytkowej. Wybór poziomu jakości jest uzależniony od [11]:

- wymagań projektowych,

- dalszej obróbki złącza (np. obróbka powierzchni),

- sposobu obciążenia konstrukcji (statyczne lub dynamiczne),

- warunków pracy (temperatura pracy, środowisko korozyjne),

- skutków awarii lub uszkodzenia samej konstrukcji,

- kosztów wytwarzania, badania i naprawy samej konstrukcji.

Poziom jakości B, związany z wymaganiami pośrednimi, odnosi się do sytuacji, gdy uszkodzenie złączy może spowodować zmniejszenie nośności całej konstrukcji lub ograniczenie jej funkcjonowania, natomiast nie wystąpi zagrożenie dla ludzi, i nie zostanie utracona kontrola nad konstrukcją, np. samolotu.

Poziom jakości C, związany z wymaganiami łagodnymi, odnosi się do pomocniczych elementów, których awaria wywoła jedynie miejscowe zmniejszenie sprawności konstrukcji, lecz nie spowoduje ograniczenia funkcjonowania całej konstrukcji nośnej lub jej ważniejszych elementów. Uszkodzenie nie spowoduje zagrożenia dla ludzi.

Wymiary geometryczne niezgodności w złączach zgrzewanych metodą FSW powinny być określone poprzez podanie największego wymiaru danej niezgodności. Dwie lub więcej niezgodności powinny być potraktowane jako jedna niezgodność w przypadku, gdy odległość pomiędzy nimi jest mniejsza niż największy wymiar największej niezgodności w rozpatrywanej grupie. Niezgodności, które będą usunięte w wyniku dalszej obróbki mechanicznej złącza nie powinny powodować jego odrzucenia. Usunięcie niezgodności zgrzewalniczych jest dopuszczalne jedynie w przypadku, gdy minimalne wymiary samego złącza będą zachowane. Przypadkowe usunięcie materiału podstawowego w trakcie usuwania niedopuszczalnych niezgodności jest możliwe pod warunkiem, że minimalna grubość materiału lub inne specjalne wymagania, jak np. chropowatość powierzchni, zostaną zachowane. W tablicy 2 przedstawiono graniczne wartości niezgodności w zależności od rodzaju niezgodności i klasy złącza.

Bardziej precyzyjny podział niezgodności zgrzewalniczych charakterystycznych dla procesu FSW można znaleźć w publikacji [12]. Autorzy podzieli występujące w złączach FSW niezgodności na następujące grupy:

- zewnętrzne, które mogą być wykryte poprzez badania wizualne. Do niezgodności zewnętrznych (wychodzących na powierzchnię) można zaliczyć:

- brak wypełnienia:

- rowek - powstaje w wyniku prowadzenia procesu zgrzewania przy zbyt dużej prędkości obrotowej narzędzia (mała ilość ciepła wprowadzona do obszaru mieszania). Występuje po stronie natarcia;

- nieregularną szerokość lica zgrzeiny z możliwym rowkiem po stronie natarcia powstającą w wyniku niewystarczającej penetracji narzędzia, na skutek niewystarczającej ilości ciepła wprowadzonego do obszaru mieszania oraz braku właściwego styku pomiędzy powierzchnią wieńca a materiałem zgrzewanym;

- nieregularną szerokość lica zgrzeiny spowodowaną niewłaściwym ruchem narzędzia w osi pionowej, tzw. poślizgiem narzędzia (może to wynikać ze zmniejszenia siły docisku);

- wtrącenia w strefie mieszania - źródłem wtrąceń może być narzędzie, które jest zbyt długo użytkowane lub niewłaściwie wykonane. Niewłaściwe warunki rozpoczęcia procesu zgrzewania FSW, tj. zbyt niska temperatura materiału, za duża prędkość wprowadzania narzędzia w materiał, mogą spowodować uszkodzenie trzpienia. Wówczas proces zgrzewania prowadzony jest jedynie poprzez oddziaływanie wieńca opory i następuje obróbka samej powierzchni materiału;

- zmniejszenie grubości materiału w wyniku nadmiernej penetracji wieńca (tablica 1, poz. 5);

- zatarcie materiału - powstaje jako wynik przyklejenia materiału podstawowego do powierzchni wieńca. Zjawisko to występuje przy zbyt dużej ilości energii cieplnej generowanej w obszarze mieszania;

- wypływka - powstaje w początkowej fazie procesu zgrzewania FSW. Spowodowana jest zbyt dużą ilością ciepła wprowadzonego do obszaru mieszania. Uplastyczniony materiał jest wyciskany powyżej powierzchni złącza;

- niezgodności w grani:

- niepełna penetracja, spowodowana może być zbyt krótkim trzpieniem, za małym dociskiem lub niewłaściwym prowadzeniem procesu, np. za mała głębokość wprowadzenia narzędzia w materiał;

- deformacja linii styku, spowodowana zbyt dużym odkształceniem w obszarze grani;

- nadmierna penetracja trzpienia, spowodowana zbyt długim trzpieniem i niewłaściwym oprzyrządowaniem, które nie zapobiega odkształceniu materiału zgrzewanego od strony grani;

- odkształcenie materiału w grani, które polega na nadmiernej deformacji złącza w obszarze grani, pojawia się „wypukłość” spowodowana za mało sztywnym oprzyrządowaniem;

- brak wypełnienia:

- niezgodności wewnętrzne, które nie mogą być wykryte poprzez badania wizualne:

- liniowa nieciągłość, spowodowana zbyt niską temperaturą w obszarze mieszania, co powoduje niewystarczające uplastycznienie materiału i niestabilny jego ruch wokół trzpienia;

- przyklejenie, niezgodność powstająca po stronie natarcia, spowodowana deformacją materiału przy zbyt wysokich prędkościach odkształcania;

- wtrącenia:

- powierzchnia stykowa złącza i orientacja cząstek - obserwowane na zgładzie metalograficznym w postaci charakterystycznej linii S o ciemniejszym kolorze. Wtrącenia spowodowane są zbyt dużą ilością tlenków na powierzchni elementów zgrzewanych, które nie zostały usunięte przed procesem zgrzewania, a warunki prowadzenia procesu zgrzewania nie spowodowały ich rozbicia i równomiernego rozproszenia w obszarze mieszania;

- wtrącenia w górnej powierzchni złącza - mogą stanowić wtrącenia tlenków, cząstek fazy wtórnej lub fragmenty z uszkodzonego narzędzia;

- niepełne połączenie - niezgodność podobna do odkształcenia materiału w grani, ale nie jest obserwowana na powierzchni zewnętrznej.

- liniowa nieciągłość, spowodowana zbyt niską temperaturą w obszarze mieszania, co powoduje niewystarczające uplastycznienie materiału i niestabilny jego ruch wokół trzpienia;

Do kontroli jakości złączy i procesu mogą być stosowane metody on-line i metody off- line. W przypadku metod on-line stosujesię monitorowanie procesu zgrzewania w trybie ciągłym [13-15]. Celem monitorowania jest wykrycie niestabilności procesu zgrzewania, które mogą świadczyć o pojawieniu się niezgodności w złączu. Systemy te umożliwiają rejestrowanie i analizowanie:

- parametrów technologicznych procesu, obciążenie urządzenia [10, 17, 18],

- przebiegu temperatury (narzędzia, obszaru zgrzewania) [19]

- obrazu powierzchni zgrzeiny [20],

- położenia narzędzia (zgrzeiny).

- termowizja [21, 22],

- systemy wizyjne [23],

- emisja akustyczna [24, 25].

Normy PN-EN ISO 25239-5 i AWS D17.3 do wykrywania niezgodności zgrzewalniczych FSW zalecają następujące metody badań nieniszczących:

- badania wizualne - VT,

- badania penetracyjne - PT,

- badania rentgenowskie - RT

- badania ultradźwiękowe - UT

Poszczególne rodzaje badań mają różne przeznaczenie i różną wykrywalność określonych niezgodności zgrzewalniczych. Badania te muszą być wykonywane przez personel posiadający uprawnienia zgodnie z normą PN EN 9712 (PN EN 473) [36].

Badania wizualne są najprostsze do przeprowadzenia, pozwalają jednak wykryć jedynie niezgodności wychodzące na powierzchnię złącza. Zazwyczaj stosuje się badania bezpośrednie. Natomiast badania pośrednie są stosowane w ograniczonym zakresie.

Badania penetracyjne umożliwiają, podobnie jak badania wizualne, wykrywanie niezgodności, które wychodzą na powierzchnię złącza. Mogą być stosowane penetranty barwne lub fluorescencyjne. Należy jednak zaznaczyć, iż wykrywalność niezgodności zgrzewalniczych tą metodą w wielu przypadkach jest ograniczona. Przeprowadzone w firmie Lockheed Martin badania ujawniły, że powierzchnia lica zgrzeiny FSW powoduje zakłócenie procesu kontroli jakości [15]. W tablicy 3 przedstawiono cechy badań penetracyjnych z punktu widzenia badania złączy wykonanych metodą FSW.

Na rysunku 1 przedstawiono przykłady badań penetracyjnych złączy FSW wykonanych w Instytucie Spawalnictwa.

Badania ultradźwiękowe umożliwiają wykrywanie niezgodności wewnętrznych, które nie wychodzą na powierzchnię. Mogą być stosowane do badania złączy z jednej strony. W praktyce stosowane są zarówno głowice jednoprzetwornikowe, jak i wieloprzetwornikowe. Mogą być stosowane różne metody skanowania powierzchni. W tablicy 4 przedstawiono cechy, wady i zalety metody ultradźwiękowej. Na rysunku 2 przedstawiono wyniki badań ultradźwiękowych złączy FSW ze sztucznie wprowadzoną niezgodnością o średnicy 3 mm w środkowej części zgrzeiny.

Badania rentgenowskie są powszechnie stosowane do kontroli jakości złączy zgrzewanych. Może być stosowana metoda tradycyjna (błona), radiografia cyfrowa lub też radioskopia. W tablicy 5 przedstawiono cechy, wady i zalety metody radiogaficznej.

Na rysunku 3 przedstawiono przykładowe wyniki badań rentgenowskich wykonanych w Instytucie Spawalnictwa na złączach FSW.

Badanie przy użyciu prądów wirowych złączy zgrzewanych metodą FSW jest często stosowane. Należy jednak zaznaczyć, iż głębokość indukowania prądów wirowych w materiale jest uzależniona od częstotliwości. Wraz ze zmniejszeniem częstotliwości rośnie głębokość oddziaływania pola elektromagnetycznego. W przypadku złączy o niewielkiej grubości można wykrywać niezgodności na całym przekroju. W przypadku badań złączy FSW głowice często są projektowane indywidualnie, co pozwala w optymalny sposób prowadzić badania NDT tą metodą. W tablicy 6 przedstawiono cechy, wady i zalety metody prądów wirowych.

Podsumowanie

Obserwowane od lat coraz większe zainteresowanie ze strony polskiego przemysłu technologią zgrzewania FSW powoduje konieczność ujednolicenia nazewnictwa, dotyczącego m.in. niezgodności, jakie mogą występować w praktyce produkcyjnej przy stosowaniu tej nowej metody łączenia. Normy z serii PN-EN ISO 25239 nie są wydane w polskiej wersji językowej, a norma AWS D17.3 nie jest szeroko rozpowszechniona na rynku europejskim. W artykule próbowano przybliżyć rodzaje niezgodności oraz graniczne ich wielkości w danej klasie jakości, określane przez różne przepisy a także metody ich wykrywania.

Nieodzownym elementem każdej technologii, w tym FSW, jest możliwość oceny jakości złączy poprzez użycie jednej z metod badań nieniszczących. W oparciu o dostępne wyniki badań własnych oraz przykłady podane w literaturze można stwierdzić, że każda z dostępnych metod jest użyteczna i stosowana. Opracowując własne instrukcje technologiczne, należy wziąć pod uwagę specyfikę procesu FSW, charakterystyczną budowę złącza oraz katalog niezgodności, jakie mogą w tego typu złączach występować. Proste przejęcie rozwiązań stosowanych dla złączy spawanych może prowadzić do błędnej interpretacji uzyskanych wyników.

Literatura

[1] PN-EN ISO 5817:2009. Spawanie. Złącza spawane ze stali, niklu, tytanu i ich stopów (z wyjątkiem spawanych wiązką). Poziomy jakości według niezgodności spawalniczych.

[2] PN-EN ISO 10042:2008. Spawanie. Złącza spawane łukowo w aluminium i jego stopach. Poziomy jakości dla niezgodności spawalniczych.

[3] PN-EN ISO 25239:2013. Zgrzewanie tarciowe z mieszaniem materiału. Aluminium.

[4] Leonard A.J., Lockyer S.A.: Flaws in friction stir welding. 4th International Symposium on Friction Stir Welding, Park City, Utah, USA, 2003.

[5] Jene T., Dobmann G., Wagner G., Eifler D.: Monitoring of the Friction Stir Welding Process to Describe Parameter Effects on Joint Quality. Welding in the World, 2008, tom 52, nr 9-10, 47-53.

[6] PN-EN ISO 6520-1:2009. Spawanie i procesy pokrewne. Klasyfikacja geometrycznych niezgodności spawalniczych w metalach. Część 1: Spawanie.

[7] PN-EN ISO 6520-2:2005. Spawanie i procesy pokrewne. Klasyfikacja geometrycznych niezgodności spawalniczych w metalach. Część 2: Zgrzewanie.

[8] PN-EN ISO 13919-1:2002. Spawanie. Złącza spawane wiązką elektronów i wiązką promieniowania laserowego. Wytyczne do określania poziomów jakości według niezgodności spawalniczych. Część 1: Stal.

[9] PN-EN ISO 13919-2:2002. Spawanie. Złącza spawane wiązką elektronów i wiązką promieniowania laserowego. Wytyczne do określania poziomów jakości według niezgodności spawalniczych. Część 2: Aluminium.

[10] PN-EN ISO 25239-5:2012. Zgrzewanie tarciowe z mieszaniem materiału. Aluminium. Część 5: Wymagania dotyczące jakości i kontroli.

[11] Norma AWS D17.3. 2010.(DRAFT) Specification for Friction Stir Welding of Aluminium Alloys for Aerospace Hardware.

[12] Iordachescu M., Iordachescu D., Ocaña J.L., Vilaça P., Scutelnicu E.: Contribution to the Classification of the Characteristic Flaws in Friction Stir Welded Aluminium Butt Joints. Proceedings of the IIW International Conference on Advances in Welding and Allied Technologies, 2009, 269-264.

[13] Pietras A., Miara D.: Monitorowanie procesów zgrzewania tarciowego. Biuletyn Instytutu Spawalnictwa, 2008, tom 52 , nr 4, 51-54.

[14] Pietras A., Węglowska A., Kowieski Sz., Miara D.: Nowoczesne systemy monitorowania procesu zgrzewania tarciowego metodą. Biuletyn Instytutu Spawalnictwa, 2012, tom 56, nr 5, 160-167.

[15] Pasek-Siurek H., Piątek M., Szebeszczyk T.: System monitorowania parametrów mechanicznych zgrzewania w metodzie FSW - FSW Weld Monitor. Biuletyn Instytutu Spawalnictwa, 2013, tom 57, nr 6, 50-57.

[16] Fleming P., Fleming K., Bloodworth T., Linert T., Prater T.: In-process gap detection in friction stir welding. Sensors Review, 2008, tom 28, 62-67.

[17] Cojocaru R., Verbiţchi V., Ciucă C., Dașcău H., Șerban I.: Possibilities of monitoring the friction stir welding process by real-time control of energy consumption. Comat Recentr Trends in Structural Materials, Plzeň, 2012.

[18] Kruger G.: Intelligent monitoring and control system for a friction stir welding process. Praca magisterska, Port Elizabeth Technikon, 2003.

[19] Jandric D., Ouyang J.H., Valant M., Kovacevic R.: On-line weld quality diagnostic in friction stir welding. 11 International Conference on Computer Technology in Welding. NIST Special Publication 973, 2002.

[20] Sinha P., Muthukumaran S., Sivakumar R., Mukherjee S.K.: Condition monitoring of first mode of metal transfer in friction stir welding by image processing techniques. Int. J. Adv. Manuf. Technol., 2008, tom 36, 484-489.

[21] Lamarre A., Dupuis O., Moles M.: Complete inspection of friction stir welds in aluminium using ultrasonic and eddy current arrays. CINDE Journal, 7-8, 2006, 14-22.

[22] Murariu A.C., Bîrdeanu V., Cojocaru R., Safta V.I., Dehelean D., Boţilă L., Ciucă C.: Application of Thermography in Materials Science and Engineering. Infrared Thermography, Intech, 2012

[23] Giesko T., Pietras A., Mężyk J., Kowieski Sz.: Koncepcja systemu wizyjnego do monitorowania procesów zgrzewania tarciowego. Problemy Eksploatacji, 2011, nr 4, 91-102.

[24] Soundararajan V., Atharifar H., Kovacevic R.: Monitoring and processing the acoustic emission signals from the friction stir welding process. Pro. IMechE. Journal of the Engineering Manufacture, 2006, tom 220, 1673-1685.

[25] Chen Ch., Kovacevic R., Jandgric D.: Wavelet transform analysis of acoustic emission in monitoring friction stir welding of 6061 aluminium. International Journal of Machine Tool and Manufacture, 2003, tom 43, 1383-1390.

[26] Lohwasser D., Chen Z.: Friction stir welding. From Basics to applications. Woodhead Publishing, Oxford, 2010.

[27] Suits M.W., Leak J., Cox D.: Nondestructive Inspection Techniques for Friction Stir Weld verification on the space shuttle external tank. Proceeding from Materials Solution 2003 on Joining of Advanced and Specialty Materials, 2003, Pittsburgh, Pennsylvania, USA.

[28] Akinlabi E.T., Levy A.C.S., Akinlabi S.A.: Non-destructive testing of dissimilar friction stir welds. Proceedings of the World Congress on Engineering 2012 tom III.

[29] Adamowski J., Szkodo M.: Friction Stir Welds (FSW) of aluminium alloy AW6082-T6. Journal of Achievements in Materials and Manufacturing Engineering, 2007, tom 20, 403-406.

[30] Lamarre A., Dupuis O., Moles M.: Comprehensive Inspection of Friction Stir Welds using Arrays. Proceeding from Materials Solution 2003 on Joining of Advanced and Specialty Materials, 2003, Pittsburgh, Pennsylvania, USA.

[31] Hedin A., Carlson L., Borg M.: Defect Detection by Laser-Ultrasonics in Friction Stir Welded Joints in Aluminium Profiles. 1st International Symposium on Laser Ultrasonics: Science, Technology and Applications, Montreal, Canada, 2008.

[32] Joshi V., Balasubramaniam K., Prakash R.V.: Study of defects in friction stir welded AA 5083 by radiography, ultrasonic and phased array ultrasonic techniques. Proceedings of the National Seminar and Exhibition Non-destructive Evaluation, 2011.

[33] Lamarre A., Dupuis O., Moles M.: Complete inspection of friction stir welds in aluminium using ultrasonic and eddy current arrays. CINDE Journal, 7-8, 2006, 14-22.

[34] Cosmi F., Cristofori A., Mancini L., Tovo R., Tromba G., Volpone M.: Preliminary investigation by synchrotron radiation of cracks and defects in AA FSW samples. 11th International Conference on Fracture, Paper No. 5450, Turin, Italy, (March,2005).

[35] Fornal K., Lytaev P.: Microtomography study of magnesium friction stir welding procedure and magnesium alloys. Summerstudent programme 2013, Hamburg.

[36] PN-EN ISO 9712:2012. Badania nieniszczące. Kwalifikacja i certyfikacja personelu badań nieniszczących.

KOMENTARZE (0)

Do artykułu: Niezgodności w złączach zgrzewanych metodą FSW i nieniszczące metody ich wykrywania