Najważniejsze dla nas jest to, że mamy poczucie aktywnego wspierania polskiego przemysłu w jego modernizacji. Wiele znakomitych polskich zakładów robi wszystko, aby być w czołówce Europy, jeżeli chodzi o stosowane technologie - mówi Andrzej Wodziński, prezes Awexim Sp. z o.o.

- Z Andrzejem Wodzińskim rozmawiamy o rynku maszyn i urządzeń do obróbki stali

- Polska należy do grona największych producentów konstrukcji stalowych w Europie. Jednak konkurencja jest olbrzymia i ceny produktów niewiele przekraczają koszt zakupu stali - mówi prezes Aweximu

- Trzeba dysponować nowoczesną technologią, żeby przerobić ogromny tonaż i na tym zarobić - dodaje.

Oferujecie producentom konstrukcji stalowych na polskim rynku maszyny i narzędzia znanych, renomowanych marek zagranicznych. Jakich firm?

- Przedsiębiorstwom z branży konstrukcji stalowych dostarczamy takie narzędzia jak piły taśmowe Wikus, narzędzia składane Tungaloy oraz narzędzia monolityczne Nachi. W kwestii obrabiarek są to głównie produkty trzech firm: Vernet Behringer, Behringer, oraz Rosler.

Behringer produkuje wysokotechnologiczne przecinarki taśmowe.

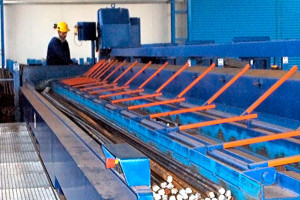

Vernet Behringer to linie produkcyjne do obróbki kształtowników i blach węzłowych, automatyczne ciągi produkcyjne do wiercenia, otworowania, cięcia, wycinania. Można je kompletować w zależności od potrzeb klienta, są wyposażone w różne urządzenia wykonawcze, np. w przypadku cięcia można realizować tę czynność plazmą, laserem, przecinarką taśmową bądź gilotyną. Podobnie ma się rzecz z wycinaniem, może być wykonane plazmą, laserem lub metodą młoteczkową.

Spójrzmy na wykonywanie otworów (wiercenie i otworowanie), czyli obróbkę plastyczną, wybijanie - istotne są oczekiwania klienta. Jeśli chcemy uzyskać duże dokładności to stosujemy obróbkę skrawaniem, jako jedyna zapewnia uzyskanie wysokiej tolerancji. Natomiast jeżeli wymagania co do kształtu i wymiarów są mniejsze, to wchodzi w grę obróbka plastyczna - jest tańsza i wydajniejsza, ale kosztem jakości wykonywanego przedmiotu operacji.

Oferujemy także wyroby firmy Rosler, czołowego światowego producenta urządzeń do obróbki strumieniowo-ściernej.

Rosler produkuje urządzenia śrutujące dostosowane do każdego detalu - od prostych kabin manualnych po dedykowane, budowane na zamówienie, często zrobotyzowane ciągi technologiczne integrujące procesy oczyszczania i malowana.

Firma prowadzi działalność od 1991 r. Ile szacunkowo od tego czasu zrealizowała transakcji, jakie były szczególnie znaczące w jej historii?

- W ciągu 27 lat istnienia firma rozwinęła swój profil i zakres działania, zaczynaliśmy od dostarczania narzędzi skrawających, od roku 2000 zajęliśmy się obrabiarkami po nawiązaniu współpracy z firmą Behringer. Obecnie w Polsce znajduje się ponad 500 maszyn wyprodukowanych przez firmy, które reprezentujemy.

Większość jest wdrożona przez nas. A dzięki zaufaniu naszych klientów, lista referencyjna wciąż się poszerza. To dla nas bardzo ważne.

Znaczących czy ciekawych wdrożeń mieliśmy wiele. W Hucie Celsa wdrożyliśmy dwie największe przecinarki taśmowe w Polsce firmy Behringer, dedykowane do cięcia bloków o rozmiarze 1800 mm × 1800 mm. W firmie Bilfinger Mars Offshore w Szczecinie wyposażaliśmy fabrykę morskich elektrowni wiatrowych, gdzie dostarczyliśmy jedną z największych linii do śrutowania firmy Rosler, która ważyła ponad 250 ton i której montaż trwał ponad pół roku. A najdłuższa linia tnąco-wiercąca firmy Vernet Behringer zainstalowana w Polsce ma długość ponad 100 metrów. Jest też najdłuższą linią Vernet na świecie.

Ciekawe wdrożenia oczywiście brzmią spektakularnie, ale przecież nie o rekordy chodzi. Najważniejsze dla nas jest to, że mamy poczucie aktywnego wspierania polskiego przemysłu w jego modernizacji. Wiele znakomitych polskich zakładów robi wszystko, aby być w czołówce Europy, jeżeli chodzi o stosowane technologie. To wielka przyjemność być częścią tego procesu i tej przemiany.

A szczególnie cieszy to zaufanie, którym darzą nas klienci. Wielu z nich regularnie wraca do nas, aby rozbudowywać swój park maszynowy. Z sektora konstrukcji stalowych są to na przykład: STP Elbud sp. z o.o., który posiada już 7 linii Vernet Behringer, Elbud Warszawa sp. z o.o. z 5 liniami czy Weldon, który w tym roku doposażył zakład w trzecią linię Vernet, tym razem do obróbki blach. Firm, które posiadają więcej niż jeden system wdrożony przez nas są dziesiątki. Są wśród nich znane firmy z różnych sektorów przemysłu jak na przykład Zekon, Andersen Steel, ThyssenKrupp, Huta Bankowa, Pratt & Whitney czy PZL Świdnik.

Największą satysfakcją jest realizować kolejny projekt dla tego samego klienta. Znaczy to, że nasze rozwiązania sprawdzają się.

Czy zajmujecie się także dostawą, montażem i serwisem urządzeń?

- Oczywiście, będąc wyłącznym przedstawicielem firm, których produkty dostarczamy na polski rynek, naszym obowiązkiem jest zapewnienie obsługi zarówno przed- jak i posprzedażowej.

Bardzo istotnym, po zawarciu kontraktu, jest montaż całych linii, czy poszczególnych urządzeń, szkolenie operatorów (technologów), ustawienie procesu produkcyjnego, słowem chodzi o optymalne dostosowanie produktu do potrzeb klienta.

Montujemy urządzenia we własnym zakresie, mamy bardzo dobrych serwisantów, przeszkolonych u ich producentów. Obsługa gwarancyjna i pogwarancyjna obejmuje dostawy wszelkich części zamiennych, okresowe przeglądy maszyn - z wieloma ich użytkownikami mamy zawarte kontrakty serwisowe.

Raz, dwa, a nawet cztery razy w roku, w zależności od potrzeb (zalecenie producenta, typ maszyny, jej obciążenie) wykonywane są przeglądy - są to urządzenia pracujące nierzadko bez przerwy, toteż ogromnie istotne jest zapobieganie potencjalnym awariom. Maszyna jest zatrzymywana, mierzone są wszystkie istotne jej parametry, łącznie z geometrią, np. w przypadku piły sprawdzany jest stan zużycia części szybko mu ulegających. Rośnie wśród klientów świadomość konieczności przeprowadzania regularnych profesjonalnych przeglądów.

W "zamierzchłych czasach" firmy miały rozbudowane wydziały utrzymania ruchu, w narzędziowniach wytwarzano części zamienne. Obecnie są one kupowane u producentów, zleca im się nawet takie czynności jak ostrzenie. My zapewniamy serwis w ciągu 24 godzin.

Szalenie ważna jest bezawaryjność. Nasi dostawcy reprezentują najwyższy światowy poziom techniczny i technologiczny, powiem tak - każdy produkt jest tak dobry, jak jego części i serwis. Mamy wiele firm, które wznawiają z nami umowy, zakupują kolejne maszyny - są bardzo drogie, ale jeśli ktoś raz się na nie zdecyduje, nie chce innych. Istotny jest koszt jednostkowy, czyli oszacowanie kosztu obróbki i części w perspektywie kilkudziesięciu lat. I najdroższe rozwiązania okazują się najtańszymi.

Jak ocenia Pan obecną sytuację na krajowym rynku na te dobra inwestycyjne, czy w 2018 r. popyt na nie jest większy czy mniejszy w stosunku do lat poprzednich? Rosną nakłady firm na inwestycje, czy dostrzegacie wzrost zamówień?

- Ze względu na szeroki zakres zastosowania przecinarek taśmowych i śrutownic mamy dość szerokie rozpoznanie rynku w różnych branżach - od energetyki przez kolejnictwo po przemysł kuźniczy.

Na pewno nie można mówić o zastoju. Jeśli chodzi o branżę konstrukcji stalowych, to trudno jednak obecnie mówić o wyraźnym wzroście popytu na urządzenia do obróbki konstrukcji. Co prawda przełom lat 2017/2018 i początki br. są lepsze niż koniec 2016 r. i początek ub.r. Spore inwestycje w tej dziedzinie gospodarki zostały zrealizowane na początku obecnej dekady, zwłaszcza przed 5-6 laty, toteż następuje ich kapitalizacja. Wiele przedsiębiorstw dysponuje nowoczesnym parkiem maszynowym. Niemniej mamy co robić.

Niektóre linie produkcyjne mają nie najnowsze systemy sterowania, ale od strony technicznej są bardzo sprawne. Pracują nawet 30-letnie maszyny, są w pełni niezawodne np. markowe obrabiarki można długo i bezpiecznie eksploatować.

Polska należy do grona największych producentów konstrukcji stalowych w Europie, konkurencja zarówno wewnątrzkrajowa, jak i zagraniczna jest olbrzymia, ceny produktów niewiele przekraczają koszt zakupu stali (niska rentowność). Trzeba dysponować nowoczesną technologią, żeby przerobić ogromny tonaż i na tym zarobić. Koniecznością jest wysoka wydajność - bez niej mówiąc wprost: zła jakość lub brak zysku. Koszty osobowe już obecnie w Polsce nie stanowią bardzo istotnego czynnika w procesie produkcji, który w znacznej mierze jest zautomatyzowany.

Jaki jest poziom wyposażenia zakładów produkcyjnych? Czy występuje trend do wymiany sprzętu na nowocześniejszy technologicznie, bardziej wydajny, innowacyjny, słowem czy przedsiębiorstwa z branży konstrukcji stalowych są otwarte na nowości z dziedziny high-tech?

- Wyposażenie jest zróżnicowane, są zakłady borykające się z brakiem środków finansowych na inwestycje, i te są niedoinwestowane.

Ale są liczne, znakomicie wyposażone. Wiem ile, zarówno nasza firma, jak i konkurencja, dostarczyła w ciągu chociażby ostatnich 10. lat maszyn i urządzeń. Wiele firm postawiło na automatyzację procesów produkcyjnych. Jak w każdej branży trwa wyścig technologiczny, walka o oszczędności na poziomie nawet kilku procent, wynikające z mniejszego zużycia materiałów, większej wydajności. Klienci, którzy kupowali u nas linie Vernet Behringer z czasem rozbudowywali je nowymi maszynami, usuwając niektóre urządzenia służące czynnościom międzyoperacyjnym.

Mamy w nowej ofercie linie "Partners 4 Steel", czyli kompleksowe rozwiązanie przy budowie lub modernizacji wytwórni konstrukcji stalowych, w skład którego wchodzą: przecinarka i magazyny (Behringer), wiertarka (Vernet Behringer) i linia konserwacyjna (Rosler). W jednym ciągu odbywa się cięcie, wiercenie, znakowanie, śrutowanie, gruntowanie, malowanie i suszenie. Na systemie załadowczym kładzie się np. dwuteowniki, które na końcu wyjeżdżają pomalowane, gotowe do transportu, słowem pełny cykl automatyczny. Mamy sygnały z polskiego rynku wskazujące na zainteresowanie tym rozwiązaniem, jednak to wciąż ogromny koszt inwestycyjny. Na świecie takie zakłady już funkcjonują. U nas to się dopiero rozpoczyna.

Pracują w kraju zakłady z trzema tzw. gniazdami, ale oddzielnymi: w jednym ma miejsce cięcie, wiercenie, znakowanie, w drugim - śrutowanie, w trzecim - malowanie. To i tak już spora doza optymalizacji procesu produkcyjnego.

Mówi się o czwartej rewolucji przemysłowej zwanej Przemysłem 4.0, czyli cyfryzacji i automatyzacji procesów produkcyjnych (innowacyjne urządzenia i technologie). Czy i jak się ona zaznacza w ofercie Aweximu?

- Sytuacja ulega zmianie, w największym stopniu dotyczy gałęzi przemysłu wytwarzających małe, lekkie detale, gdzie czynności manipulacyjne wykonują roboty. W przypadku obróbki wielkich detali podnoszonych suwnicami wygląda to inaczej.

Oczywiście następują zmiany i jest to bardzo widoczne. Kiedyś cięła przecinarka, a wierciło się ręcznie. Później te czynności były wykonywane automatycznie, ale na podstawie rysunku wykonawczego detalu operator oprogramowywał linię. Dzisiaj technolog projektuje detal, który jest jedynie "zasysany" przez linię tnąco-wiercąco-znakującą i... gotowe. Przed nami jeszcze krok do technologii 4.0, bo ona zakłada pracę inteligentnych maszyn, które samoistnie będą ustawiały produkcję, optymalizowały czynności produkcyjne.

Wskażę na rozwiązanie, nad którym pracują firmy Behringer i Wikus (światowy lider w produkcji pił taśmowych, które oferujemy od 1991 r.). Obecnie operator przystępujący do cięcia sam dobiera parametry skrawania. W przygotowywanym rozwiązaniu operator jedynie skanuje kod QR na pile taśmowej i na tej podstawie maszyna sama określa parametry i ustawia proces cięcia pod dane narzędzie. Tak, że postępuje to szybko, ale wykwalifikowany personel jeszcze długo będzie bardzo wartościowym dobrem.

Czy mamy sporo do nadgonienia w stosunku do Zachodu w kwestii nie tylko wyposażenia w sektorze konstrukcji stalowych?

- Dużo zakładów działających w Polsce jest w pełni porównywalnych pod względem wyposażenia technicznego z tymi z Zachodu.

W tej branży nie mamy się czego wstydzić. Mamy dobrą kadrę techniczną średniego i wyższego szczebla, zawsze była dobra, także w latach tzw. realnego socjalizmu. Zmiana ustroju przyczyniła się do powstania, wykształcenia rodzimej kadry menedżerskiej. Każdy sprawnie funkcjonujący zakład produkcyjny musi dysponować (na niej "stoi") profesjonalną kadrą techniczną złożoną z brygadzistów, operatorów. Są to obecnie często inżynierowie programiści, wydziałowi technolodzy czuwający nad prawidłowym przebiegiem procesów produkcyjnych.

Generalnie rzecz ujmując można powiedzieć, że branża konstrukcji w Polsce jest silna, duża i dynamicznie się rozwija.

Dziękuję Panu za rozmowę.

Rozmawiał: Andrzej Uznański